Die mobile Galvanotechnik

Unter MOBILER GALVANOTECHNIK verstehen wir ein Galvanisierungssystem, das an einem beliebigen Ort aufzustellen und transportabel ist, mit dessen Hilfe das Auftra-gen eines Metalls auf ein anderes Metall ermöglicht wird. Es ist also im Wesentlichen ein spezielles Verfahren zur Herstellung eines metallenen Überzugs, das eine viel bessere Haftung, eine geringere Porosität und eine gleichmäßigere Schichtdickenverteilung garantiert, als andere Methoden der Oberflächenbehandlung es ermöglichten. Das Werkstück wird während der Behandlung nicht erhitzt, sodass keine inneren Spannun-gen oder Risse darin hervorgerufen werden, wie auch keine Verformungen infolge einer Wärmeeinwirkung.

MIT DIESEM ÜBERZUG KÖNNEN VERSCHIEDENE EIGENSCHAFTEN GARANTIERT WERDEN:

- Große Härte, gute elektrische Leitfähigkeit, Beständigkeit gegen Wärmeeinwir-kungen, Korrosion, Verschleißbeanspruchung u. ä. m.

- Selbst die Innenfläche einer Bohrung kann – bei Durchmessern von über 1,5 mm – galvanisiert werden.

- Es kann eine vorgegebene Schichtdicke, gleich bis zu mehreren Millimetern, im Voraus eingestellt werden.

Mögliche Einsatzgebiete:

- Überzug von Kleinflächen

- Reparatur von großen Werkstücken

- Reparatur von Einbauteilen

- Galvanisieren von plattierten Werkstoffen

- Galvanisieren von schwer zugänglichen Teilen

- bei der Bearbeitung von Schadstellen, so z. B. bei Verschleißstellen, Ausgleichen von Schweißnähten, zur Verhinderung von Laufkorrosion u. ä. m.

Bei eingebauten Werkstücken können die Kosten für Demontage, Montage, Verpackung, Transport EINGESPART werden!

MÖGLICHE ANWENDUNGSGEBIETE DIESER TECHNIK

I. Im Form- und Werkzeugbau:

- Erhöhung der Korrosionsbeständigkeit und Verschleißfestigkeit von Glasbläser-, Kunststoffspritzgieß- und -Extrudier-Werkzeugen,

- Ausbesserung von verschlissenen oder beschädigten Teilungskanten, ihr Korrosi-onsschutz vor einer Einlagerung

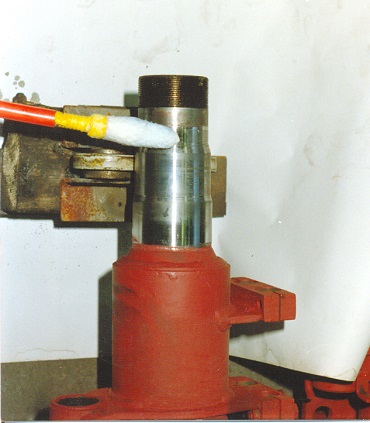

II. Bei der Instandsetzung und Reparatur von Maschinen, Anlagen und Werkstücken:

- Ausbesserung von Bearbeitungsfehlern

- Ausbesserung von abgenutzten, erodierten, eingefressenen oder Schrammstellen von Hydraulikzylindern, Kolben, Kolbenstangen oder sonstigen Zylindern

- Auftragen von Lagermetall auf Gleitflächen

- Überholung von verschlissenen Kaliberlehren

III. Auf dem Gebiet der Elektrizität und Elektronik:

- Bearbeitung von Kontaktflächen (Vergolden, Versilbern, Verkupfern)

- Ausbesserung von gedruckten Stromkreisen, Leiterstreifen und Kontakten

IV. In der Druckereitechnik:

- Ausbesserung von beschädigten Partien von Druckwalzen

- Verdecken von unerwünschten Vertiefungen, später ihr neuerliches Hervorrufen

V. Im Kunstgewerbe, in Museen:

- Restaurierung, Vergoldung